Tecnologías

Techmire está a la vanguardia de la innovación en fabricación, ofreciendo un conjunto de tecnologías avanzadas diseñadas para mejorar la eficiencia, la precisión y la calidad. Nuestras máquinas cuentan con características de última generación, como la tecnología de deslizamiento múltiple para geometrías de piezas complejas, un sistema informático fácil de usar para un funcionamiento optimizado, los parámetros del proceso y el sistema de monitoreo de disparo (PPCS) para el análisis de datos en tiempo real, y el control de circuito cerrado del sistema de inyección para una entrega precisa del material. Estas tecnologías trabajan en sinergia para ofrecer un rendimiento excepcional y garantizar productos consistentes y de alta calidad.

Corredera múltiple

Esta tecnología ofrece numerosas ventajas, incluida la capacidad de producir geometrías de piezas complejas con alta precisión y calidad constante en todas las piezas. Equipado con 4 a 6 deslizadores, garantiza una excelente conformidad de una pieza a la siguiente, permite cambios rápidos de troquel y permite la de-compuerta en el troquel junto con la separación automática de las piezas de los patines en muchos casos. El proceso también produce fundiciones sin rebabas, velocidades de ciclo rápidas y bajos costos de herramientas. Además, minimiza o elimina la necesidad de operaciones secundarias, lo que resulta en ahorros significativos en materiales, energía y mano de obra.

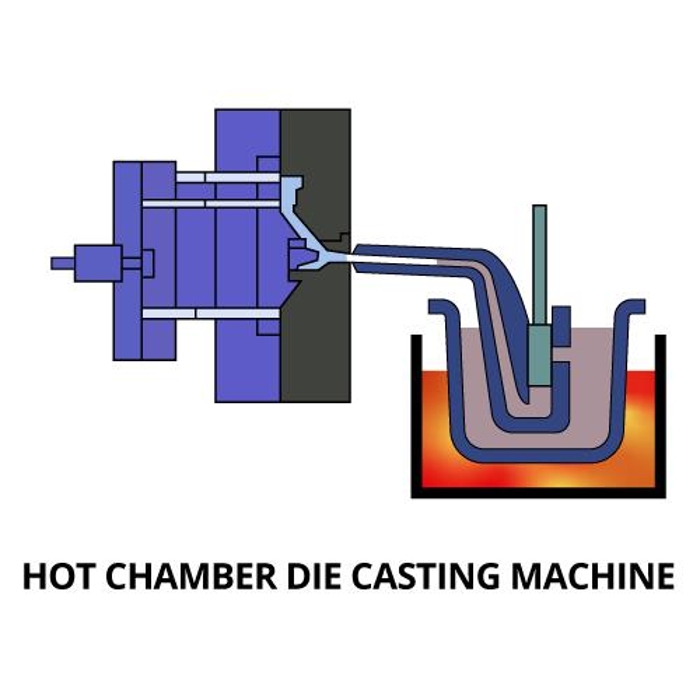

Nuestras máquinas de cámara caliente de deslizamiento múltiple se utilizan principalmente para zinc, cobre, magnesio, plomo y otras aleaciones de bajo punto de fusión que no atacan ni erosionan fácilmente las ollas, cilindros y émbolos de metal. El mecanismo de inyección de una máquina de cámara caliente se sumerge en el baño de metal fundido de un horno de retención de metal. El horno está unido a la máquina por un sistema de alimentación de metal llamado cuello de cisne. A medida que el émbolo del cilindro de inyección sube, se abre un puerto en el cilindro del manguito de inyección, lo que permite que el metal fundido llene el cilindro del manguito de inyección. A medida que el émbolo se mueve hacia abajo, sella el puerto y fuerza el metal fundido a través del cuello de cisne y la boquilla hacia la cavidad del troquel. Una vez que el metal se ha solidificado en la cavidad de la matriz, se retira el émbolo, se abre la matriz y se expulsa la fundición.

Sistema Basado en Computador

El sistema de control Techmire incorpora una interfaz gráfica de usuario, que ofrece facilidad de programación de piezas, configuración de la máquina, almacenamiento y recuperación de programas, control de acceso integrado y un sistema de mensajería de errores con "ayuda" en línea. El software del sistema de control es propiedad de Techmire.

El diagnóstico remoto de cualquier dificultad con la máquina se puede realizar a través de VPN y una tarjeta de red.

Parámetros de proceso y sistema de monitoreo de disparo (PPCS)

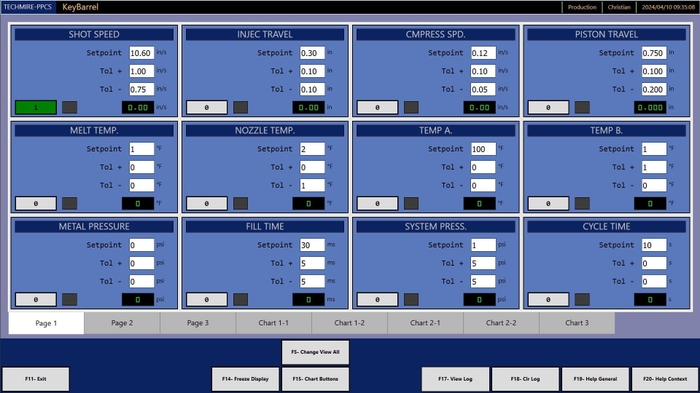

El sistema de monitoreo de disparos y parámetros de proceso (PPCS) de Techmire permite al operador de la máquina establecer valores específicos para más de 25 parámetros críticos de producción (por ejemplo, temperaturas, velocidad de inyección y tiempo de llenado). Cada parámetro de proceso se puede programar con límites de control superiores e inferiores.

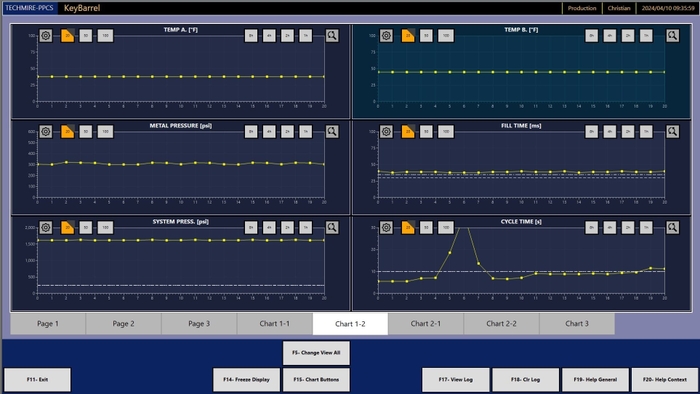

La parte de monitoreo de disparo del PPCS es una excelente herramienta de diagnóstico para operadores e ingenieros de procesos. Los gráficos de los perfiles de disparo se pueden revisar en tiempo real en el controlador de la máquina o en una estación remota conectada al controlador a través de una red.

Estos parámetros críticos se pueden transferir automáticamente en una base de datos a una computadora remota. Los datos se pueden transferir después de cada inyección o una vez al día.

Si se detecta una condición fuera de tolerancia, el PPCS se puede programar para realizar una serie de acciones, como activar una alarma, detener la máquina o dirigir los componentes producidos a un contenedor separado para una inspección posterior. (La máquina tiene una paleta direccional para este propósito). Todas las inyecciones fuera de tolerancia se registran con sus respectivos parámetros para su posterior análisis.

Control de circuito cerrado del sistema de inyección

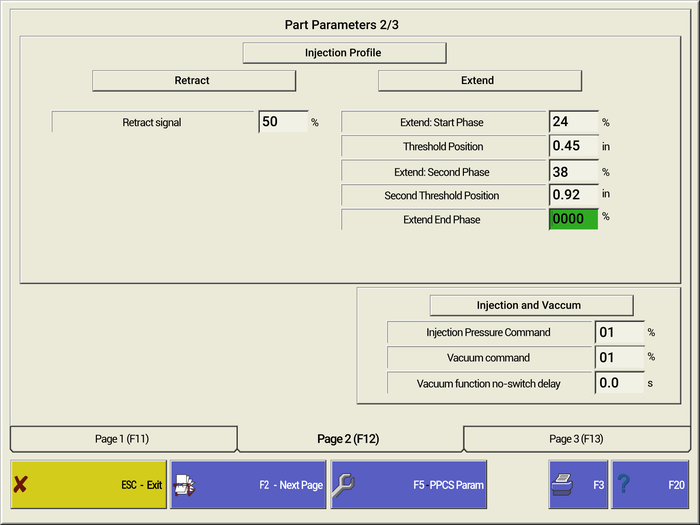

Un sistema de control de inyección de circuito cerrado está disponible en todos los modelos de máquinas Techmire. El sistema permite el control en tiempo real del proceso de inyección desde el principio hasta el final, lo que da como resultado un rendimiento estable del sistema y una calidad de pieza superior.

Se pueden programar tres (3) perfiles de velocidad variable para su uso durante la fase de llenado de la cavidad, y dos (2) perfiles de presión variable para su uso durante la fase de compactación. El punto de conmutación del modo de velocidad al modo de presión está preseleccionado en función del desplazamiento del cilindro de inyección y la presión.

Todos los ajustes del sistema de control en tiempo real para cualquier molde se pueden guardar en el disco duro del PC que controla la máquina, junto con la secuencia del molde y los ajustes de PPCS. Esto reduce en gran medida el tiempo necesario para repetir la configuración del molde.

Además de mejorar la calidad de la pieza, el sistema de circuito cerrado reduce significativamente el "efecto martillo" al final de la inyección, minimizando así las rebabas.

_1.png?height=55)